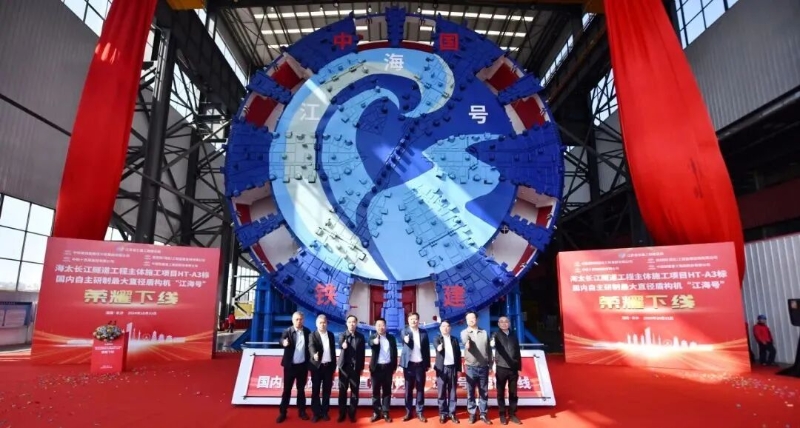

長江之畔,江蘇南通海太長江隧道施工現場,一臺直徑16.64米、總長約145米的“鋼鐵巨龍”正在水下穩步穿行。75米深處的江底,這里水壓能壓垮普通鋼結構,地層軟硬交替頻繁,曾是隧道施工的“世界級禁區”。

這臺名為“江海號”的裝備,是我國自主研制的最大直徑盾構機。它攻克了超長距離、超大直徑、超高水壓等施工難題,每天以16米的速度持續突破“禁區”,目前掘進里程已超2000米,標志著我國隧道掘進裝備技術再攀新高峰。

在制造業加速轉型升級的浪潮中,鐵建重工聚焦掘進機、特種裝備、礦山裝備核心業務領域,在新技術研發、新市場開拓、新領域拓展、新服務延伸、新產業培育上持續發力,用硬核科技賦能國家重大工程建設,為培育新質生產力注入“鐵建智造”力量。 向深地深海挺進,為超級工程鑄器 從穿江越海的盾構機到守護安瀾的水利裝備,從千米豎井的掘進利器到復雜地層的破局方案,近年來,鐵建重工掘進機產業不斷突破深地深海、水利工程、超深豎井等極端工況限制,用一個個定制化方案破解超級工程建設難題,在關鍵領域書寫“中國智造”新答卷。 穿江越海的突破,在長三角的海底持續上演。甬舟鐵路金塘海底隧道,“甬舟號”的刀盤正穩步向前,掘進里程已突破2500米,標志著這條世界最長海底高鐵隧道寧波段掘進過半。 海底掘進中,“甬舟號”不僅要穿越海堤、碼頭、航道等多重風險源,更需應對24次軟硬地層交替,施工復雜程度、難度與風險均屬全球罕見。憑借搭載的精準智能控制系統與自適應地層技術,“甬舟號”在海底復雜環境中穩步推進,為長三角交通一體化打通關鍵“海底通道”。 水利工程領域,鐵建重工的創新同樣亮眼。3月26日,全球最大直徑土壓雙護盾組合式掘進機“強基號”下線,隨即奔赴擴大杭嘉湖南排后續西部通道工程。“強基號”針對隧洞軟硬不均、交替頻繁的地質特點,創造性采用“TBM+盾構”共存式雙出渣系統與模塊化雙模刀盤設計,讓復雜地層掘進難題迎刃而解。 更值得關注的是,“強基號”深度融合數智化技術,智能輔助掘進系統可實時監控刀盤轉速等20余項參數,自動化導向系統將掘進誤差控制在毫米級;數字孿生技術的應用,更實現施工全過程可視化管控,推動地下工程向“少人化、智能化”轉型。它將成為太湖流域防洪排澇的“安全閥”,為杭州城西構筑堅實的水安全屏障。 超深豎井領域的突破,同樣彰顯“鐵建智造”實力。全球首臺千米級豎井硬巖全斷面掘進機“鋼鐵脊梁號”,作為迭代升級的第二代裝備,它的開挖直徑達8.1米,研發團隊全面優化豎井刀盤、支撐換步等系統,可實現1000米以上深度井筒全斷面掘進。 這一國家重點研發計劃成果,不僅是“產學研用”協同創新的典范,更填補了超深豎井裝備領域的技術空白,為我國深部礦產資源開發、地下空間利用提供了安全高效的裝備支撐,讓“向地球深處要資源”有了硬核底氣。 無人化提速補空白,多領域突破拓邊界 特種裝備產業的轉型,“無人化、少人化”不僅是技術升級的方向,更是打破場景壁壘、開拓新市場的鑰匙。通過以智能鉆爆法成套裝備為核心的技術攻堅,鐵建重工既在隧道、礦山等傳統領域實現效率躍升,又向水利、應急救援等新場景延伸,用“裝備創新+場景適配”的雙輪驅動,為特種裝備產業打開多元化發展空間。 走進高原鐵路建設現場,迭代升級后的鉆錨注錨桿臺車正在高效作業,單根錨桿施工耗時減少1分鐘以上,輕量化的機身更適應高原復雜地形。 這是鐵建重工隧道施工裝備向“雙降雙升”升級的一個縮影。目前,新一代鉆爆法隧道裝備全部成功下線,在整機重量、尺寸“雙下降”的同時,實現零部件使用壽命、功效“雙提升”。 更值得關注的是,不同場景的定制化裝備正破解行業痛點。全球首臺隧道超高性能混凝土噴混臺車,以30米/天的速度筑牢隧道支護防線;國產首臺鉆錨分離智能型三臂鉆錨注臺車,憑首創的錨桿快速尋孔技術簡化施工流程;針對狹窄空間研發的小斷面大轉角淺埋暗挖電力隧道挖裝支作業臺車,已在110千伏輸變電工程中,解決了巷道工序轉換久、銜接難的問題。 “智能裝備矩陣”則展現出更系統的突破。鐵建重工正構建“全工序機械化+關鍵工序智能化”的裝備體系,目前鉆爆法裝備型譜已基本補齊,從鑿巖、支護到運輸的關鍵環節,都有適配裝備支撐。 技術創新上,鑿巖臺車“單人操作技術”經工業試驗驗證,能減少操作手50%以上操作時間;濕噴臺車“實時掃描、引導噴射技術”可精準追蹤噴射區域。 跨場景的技術延伸,讓特種裝備的價值不斷擴容。依托國家重點研發項目,鐵建重工將鉆爆法隧道智能裝備的技術優勢“移植”到水利領域,國產首臺MA122錨桿安裝臺車實現砂漿錨桿標準化施工,國產首臺管道吊裝精調設備讓引水管道安裝告別“人工憑經驗”,兩項裝備均填補了水利施工裝備的空白。 在應急救援、新能源服務等新領域,布局節奏同樣緊湊,加速推動產品產業從“工程建設”向“應急保障、能源服務”等新賽道延伸。 智破礦山開采痛點,引領綠色轉型范式 傳統礦山開采面臨安全風險高、作業人員密集、效率受限等痛點,鐵建重工以技術創新破局,研制出國產首臺滾刀式巖石掘進機(EBM)、亞洲單體最大砂石礦山皮帶機運輸系統等標志性裝備,推動礦山開采向“安全、高效、綠色、智能”轉型。 4月25日,在湖北大冶有色銅山口礦,由鐵建重工研制的全國首臺滾刀式巖石掘進機正式交付投產。這座以銅鉬礦為主、探明資源量超300萬噸的礦山,工程地質條件復雜,巖層平均抗壓強度80-120兆帕,局部最高達240兆帕,傳統爆破開采難度極大。 這臺集破巖、鉆錨、裝載、運輸和除塵功能于一體的新型裝備,創新性融合了TBM的強破巖能力與懸臂式掘進機的機動靈活性,一舉攻克三大技術難題。 設備首創150兆帕硬巖非全斷面冷開挖掘進技術,掘進效率較傳統爆破法提升3倍;構建掘進-支護-運輸全工序智能協同體系,工作面作業人員減少60%;突破復雜地質條件適應性技術,可廣泛應用于煤礦、非煤礦山、隧道等場景。投用后,有效解決了傳統開采的痛點,同時減少爆破粉塵90%以上,降低能源消耗20%,實現高效開采與低碳環保的雙重突破。 在裝備型譜完善上,鐵建重工持續發力,研制的適用于頻繁聯巷掘進的掘錨成套裝備,可滿足高低巷道支護快速切換需求;開發的國內首套大帶寬式輸送系統,形成標準外大帶寬帶式輸送機設計規范及生產過程管控方案,成為亞洲單體最大砂石礦山的“運輸利器”;國產首臺煤礦用智能型錨桿鉆車、智能型煤礦用鉆裝探機組、礦用全電腦二臂掘進鉆車等新產品,用技術創新為礦山產業升級賦能。 轉型風正勝,破浪啟新程。當“江海號”盾構機在長江江底啃下“世界級禁區”的硬骨頭,當滾刀式掘進機在礦山深井里實現“無爆破開采”的新突破,這些扎根在國家重大工程里的重器,正是鐵建重工深耕主導產業、拓展“五新”業務的生動轉型實踐。 而這種轉型,把每一次技術迭代都瞄準行業痛點,讓每一次場景拓展都緊扣國家需求,在高端裝備制造的賽道上,用創新實力筑起了核心競爭力。